2025/01/01

2025公開課計劃和課程清單

APQP:Advanced Product Quality Planning,先期產(chǎn)品質量策劃

FMEA:Failure Mode& Effects Analysis,失效模式及影響分析

MSA:Measurement System Analysis,測量系統(tǒng)分析

SPC:Statistical Process Control,統(tǒng)計過程控制

PPAP:Production Part Approval Process,生產(chǎn)件批準程序

延伸閱讀

六大核心工具的最新版本

六大核心工具簡介

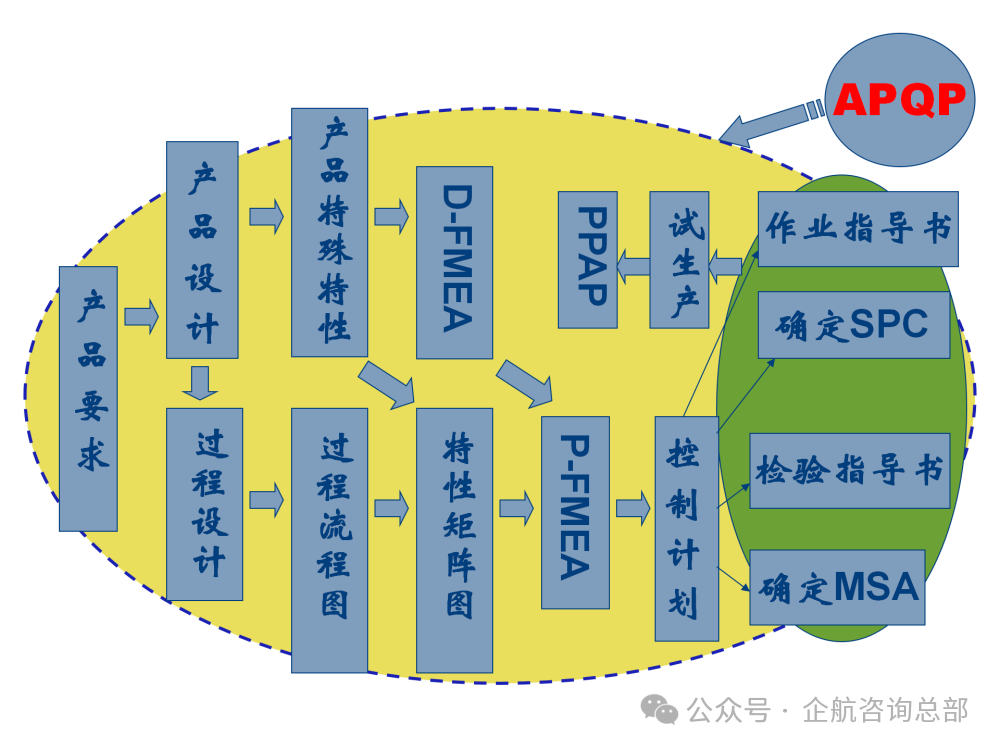

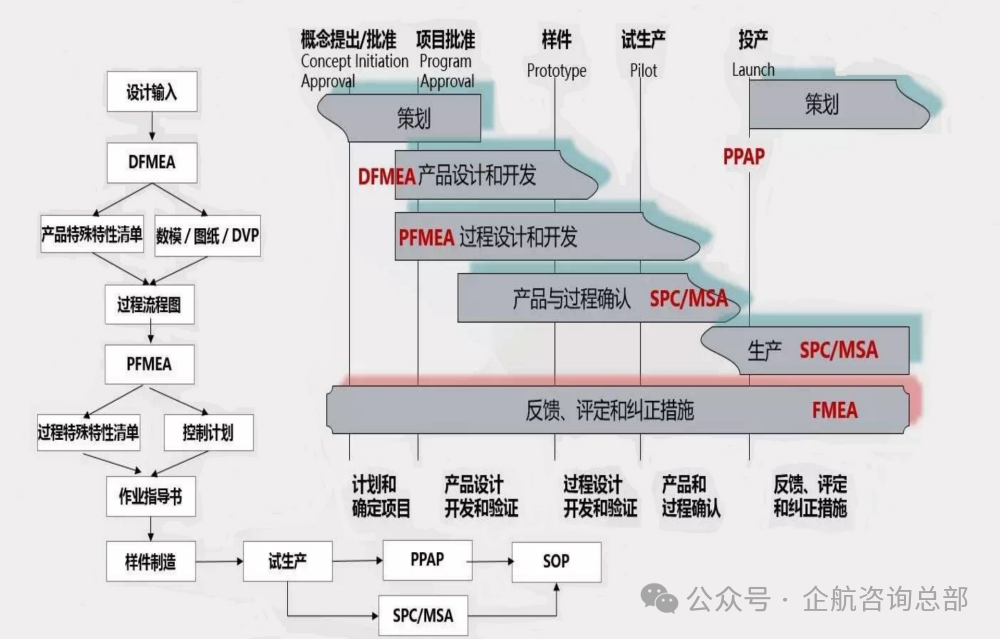

APQP是確保新產(chǎn)品在投入生產(chǎn)前滿足客戶需求的關鍵步驟。通過系統(tǒng)化的方法,APQP幫助團隊識別潛在問題并及時解決,以減少后續(xù)修改帶來的風險。

APQP作為整個質量管理計劃的核心,旨在確保新產(chǎn)品在投入生產(chǎn)前滿足客戶的需求。APQP的輸出結果將直接指導其他五大工具的實施。

FMEA緊隨APQP之后,其重點在于識別產(chǎn)品和過程中的潛在失效模式。通過預測可能的缺陷來進行早期干預和預防,F(xiàn)MEA確保了產(chǎn)品設計的可靠性。在APQP的二、三階段,即產(chǎn)品設計開發(fā)驗證和過程設計開發(fā)驗證階段,會進行FMEA分析。FMEA的結果將反饋到控制計劃的制定中,并為SPC和MSA提供數(shù)據(jù)支持。

SPC和MSA是確保生產(chǎn)過程穩(wěn)定性和測量系統(tǒng)準確性的關鍵工具。SPC利用生產(chǎn)過程中收集的數(shù)據(jù)實時監(jiān)測生產(chǎn)情況,快速識別并糾正潛在問題。而MSA則評估測量系統(tǒng)的可靠性,確保所收集的數(shù)據(jù)是可接受的。這兩者的有效結合,能夠為產(chǎn)品質量提供強有力的保障,并且SPC與MSA的結合為FMEA提供了數(shù)據(jù)支持,增強了質量管理的科學性。在PPAP階段,SPC和MSA的實施能夠確保生產(chǎn)件滿足設計要求,并為客戶提供可靠的測量數(shù)據(jù)。

PPAP作為獲取客戶批準的必要程序,驗證了生產(chǎn)商品是否滿足設計記錄和規(guī)范的要求。它是APQP計劃中的一個重要環(huán)節(jié),通常居于APQP計劃的后半段。若PPAP沒有獲得客戶的批準,那么APQP的計劃將無法繼續(xù)。PPAP的提交文件包括樣件、設計記錄、過程流程圖、控制計劃、FMEA、尺寸結果等19個項目,這些文件共同構成了生產(chǎn)件批準的依據(jù)。

控制計劃是識別產(chǎn)品及過程中的關鍵控制點并制定相應的監(jiān)控措施,以確保生產(chǎn)過程中的每一個環(huán)節(jié)都可以被有效控制,從而保持高質量的輸出。CP通常是在APQP的框架下制定的,涵蓋了從產(chǎn)品設計到生產(chǎn)過程的各個階段。控制計劃是APQP策劃的結果之一,也是FMEA和SPC等工具實施的基礎。在控制計劃中,會明確測量工具的選擇和MSA的實施要求,以及SPC的監(jiān)控參數(shù)和閾值。通過控制計劃的執(zhí)行,可以確保生產(chǎn)過程中的每一個環(huán)節(jié)都可以被有效控制,從而保持高質量的輸出。

六大核心工具之間的關系

1、APQP,是組織將顧客的需求從概念變成實物產(chǎn)品的結構化過程。所謂結構化就是將其運作過程分成若干階段,然后在每個階段都定義出要做的事情以及控制的方法。APQP就像我們人體的骨架,支撐和串聯(lián)起所有核心工具的運作。其它的核心工具在這個結構性方法的支撐下,在不同階段,起著不同的作用;

2、在進行產(chǎn)品設計前先要進行DFMEA分析,確保提前識別產(chǎn)品設計的風險以及產(chǎn)品設計控制的風險,并基于對風險的分析和評價,決定設計及設計控制的措施;

3、在工藝過程開發(fā)之前要先進行PFMEA分析,識別過程的風險,并基于風險分析及評價的結果決定過程控制措施。同時,F(xiàn)MEA的開發(fā)也為后續(xù)的SPC和MSA提供了重要的輸入;

4、SPC和MSA的實施是需要有一定數(shù)量的產(chǎn)品樣本的,所以,在APQP中要等到產(chǎn)品及過程確認階段才能實施(可能不止一次),比如試生產(chǎn)階段;

5、PPAP是一個過程(Production Part Approved Process),目的是要向顧客證明“我們應具備批量、穩(wěn)定的生產(chǎn)合格產(chǎn)品的能力了”。PPAP是對整個新產(chǎn)品開發(fā)成果的一個大驗收,是系統(tǒng)的對產(chǎn)品和過程開發(fā)驗證和確認的過程;

6、CP通常是在APQP的框架下制定的,涵蓋了從產(chǎn)品設計到生產(chǎn)過程的各個階段。識別產(chǎn)品及過程中的關鍵控制點并制定相應的監(jiān)控措施,以確保生產(chǎn)過程中的每一個環(huán)節(jié)都可以被有效控制,從而保持高質量的輸出。

小結:整個APQP過程串聯(lián)起了這些工具的應用,雖然不同的工具的目的和作用各不相同,但它們之間是存在緊密聯(lián)系的。我們不但要正確理解每個工具的方法和目的,還必須系統(tǒng)性的應用這些工具和方法,才能真正的發(fā)揮工具應該起到的作用!

六大核心工具案例

愛沛精密模塑六大核心工具

BASF巴斯夫工程塑料六大核心工具

富士康晉城三贏精密電子六大核心工具(第一期)

富士康晉城三贏精密電子六大核心工具(第二期)

鴻泉物聯(lián)【股票代碼:688288】總部六大核心工具

和晶科技【股票代碼:300279】六大核心工具

鴻泉物聯(lián)【股票代碼:688288】安吉廠區(qū)六大核心工具

江蘇環(huán)宇汽車零部件六大核心工具

漢升密封科技六大核心工具

中億豐金益六大核心工具

山河星程六大核心工具

關于企航顧問

上海企航科技咨詢有限公司【中文簡稱:企航顧問 or 企航咨詢 ,英文簡稱:SQT】